Ведущий покупатель oem отверстий для кабельных направляющих

Ну что я могу сказать… oem отверстия для кабельных направляющих. Вроде бы простая штука, да? Просто делать дырки в пластике или металле для провода. Но на деле это всегда сложнее, чем кажется. Часто клиенты приходят с очень простым запросом, а потом выясняется, что все гораздо интереснее – нужно учитывать множество факторов: материал, толщину, тип кабеля, ну и конечно, требования по точности и скорости производства. Я вот, как человек, который в этой теме уже лет десять ковыряется, часто сталкивался с тем, как банальная ошибка в расчетах может привести к огромным проблемам с качеством. И это еще без учета последующей сборки!

Что такое oem отверстия для кабельных направляющих и почему это важно?

Прежде чем углубиться в детали, давайте разберемся, что вообще представляют собой oem отверстия для кабельных направляющих. Это не просто отверстия, а элементы, обеспечивающие удобное и аккуратное прокладку кабелей в различных устройствах и конструкциях. Их задача – не только пропустить кабель, но и предотвратить его повреждение, обеспечивая стабильность и защиту. В современной электронике, особенно в серверных центрах, промышленных установках и зданиях, это критически важно. Именно поэтому требования к этим отверстиям очень высокие.

Важно понимать, что 'oem' здесь означает 'Original Equipment Manufacturer' – производитель оригинального оборудования. Это значит, что мы не просто выполняем стандартные отверстия, а создаем их по чертежам и спецификациям клиента. И это подразумевает высокий уровень ответственности и точности. Потому что даже небольшая неточность может привести к невозможности установки кабеля или к его повреждению. Репутация, в конце концов, тоже на кончиках этих самых отверстий.

Материалы и их влияние на процесс

Выбор материала для oem отверстий для кабельных направляющих определяет весь процесс производства. Например, если это пластик, то нужно учитывать тип пластика (ABS, поликарбонат, полиамид и т.д.), его вязкость, температуру плавления и коэффициент теплового расширения. Если это металл, то необходимо знать его маркировку, твердость и склонность к образованию трещин. Например, работа с алюминием требует совершенно иного подхода, чем работа с нержавеющей сталью. Неправильный выбор материала или игнорирование его свойств может привести к деформации материала, повреждению кабеля или некачественной сборке.

Наше предприятие, ООО ?Цзянсу Руихонг Машины?, имеющее богатый опыт в обработке различных материалов, всегда уделяет особое внимание этому аспекту. Мы стараемся сотрудничать с заказчиком на ранних этапах проектирования, чтобы вместе выбрать оптимальный материал и технологию обработки. У нас в штате есть специалисты, имеющие глубокие знания в области материаловедения, это помогает нам избежать многих проблем в процессе производства.

Точность и контроль качества

Точность – это краеугольный камень успешного производства oem отверстий для кабельных направляющих. Современные технологии позволяют добиться точности до нескольких микрон, но для этого необходимы высокоточное оборудование, опытные операторы и строгий контроль качества на каждом этапе. Мы используем современное оборудование, включая CNC фрезерные станки и лазерные резаки, которые позволяют нам выполнять сложные и точные отверстия. Однако, даже с самым современным оборудованием необходимо проводить регулярную калибровку и обслуживание, а также контролировать качество материалов и инструментов.

Важный момент – это контроль качества на разных этапах производства. Например, после фрезеровки мы обязательно проводим контроль размеров и формы отверстия, а также проверяем наличие дефектов. Для этого мы используем различные инструменты, включая микрометры, калибры и оптические измерительные системы. Если обнаружены какие-либо дефекты, мы немедленно принимаем меры по их устранению. Помните, лучше потратить немного больше времени на контроль качества, чем потом исправлять ошибки и переделывать работу. Особенно это критично для изделий, используемых в критически важных системах.

Распространенные ошибки и их последствия

За годы работы мы сталкивались с множеством ошибок при производстве oem отверстий для кабельных направляющих. Одна из самых распространенных ошибок – это неправильный выбор инструмента. Использование неподходящего инструмента может привести к деформации материала, повреждению кабеля или некачественной обработке. Например, если мы используем слишком острый инструмент, то можем поцарапать поверхность материала, а если мы используем слишком тупой инструмент, то можем повредить кабель. Поэтому важно всегда выбирать инструмент, который соответствует материалу и заданным параметрам обработки.

Еще одна распространенная ошибка – это неправильная настройка параметров обработки. Например, если мы используем слишком высокую скорость резания, то можем перегреть материал, а если мы используем слишком низкую скорость, то можем повредить инструмент. Поэтому важно всегда правильно настраивать параметры обработки, основываясь на рекомендациях производителя инструмента и материала. И, конечно, нужно учитывать толщину материала и тип кабеля, который будет проложен через отверстие.

Опыт с лазерной резкой и ее ограничения

В свое время мы активно использовали лазерную резку для производства oem отверстий для кабельных направляющих. Это технология позволяет быстро и точно вырезать отверстия в различных материалах, но она имеет свои ограничения. Например, лазерная резка может привести к образованию термической зоны влияния, что может изменить свойства материала. Кроме того, лазерная резка не всегда подходит для работы с толстыми материалами или материалами с высоким коэффициентом отражения.

Мы столкнулись с проблемой, когда лазерная резка оставляла небольшие термические деформации по краям отверстия. Это приводило к тому, что кабель не мог быть плотно уложен в отверстие, что увеличивало риск его повреждения. Поэтому мы отказались от использования лазерной резки для этой задачи и перешли на фрезерную обработку. Фрезерная обработка позволяет избежать термической зоны влияния и добиться более высокой точности. Хотя, конечно, лазерная резка все еще может быть полезной для производства простых отверстий в тонких материалах.

Перспективы и тенденции

Сейчас в сфере производства oem отверстий для кабельных направляющих происходят интересные тенденции. Например, все большее распространение получают автоматизированные системы управления производством, которые позволяют оптимизировать процесс производства и снизить затраты. Также растет спрос на сложные и нестандартные отверстия, которые требуют использования современных технологий обработки. В частности, мы наблюдаем рост спроса на отверстия с фасками, скруглениями и другими декоративными элементами.

Еще одна важная тенденция – это экологичность производства. Все больше компаний стремятся использовать экологически чистые материалы и технологии обработки, чтобы снизить негативное воздействие на окружающую среду. Например, мы используем материалы, которые соответствуют требованиям RoHS и REACH, и стараемся минимизировать образование отходов производства. В будущем, вероятно, мы увидим еще больше инноваций в этой области, таких как использование 3D-печати для производства сложных и нестандартных отверстий. Конечно, это пока что дорого, но с развитием технологий стоимость будет снижаться.

Что нового на рынке oem отверстий для кабельных направляющих?

Недавно мы изучали рынок и обнаружили, что становится все более популярными автоматизированные линии для обработки oem отверстий для кабельных направляющих. Это позволяет значительно увеличить производительность и снизить трудозатраты. Кроме того, появляются новые материалы, такие как композиты, которые обладают высокой прочностью и легкостью. Их применение может расширить область применения oem отверстий для кабельных направляющих.

В целом, рынок oem отверстий для кабельных направляющих не стоит на месте. Постоянно появляются новые технологии и материалы, которые позволяют улучшить качество и снизить стоимость продукции. Мы, как компания, стараемся следить за этими тенденциями и внедрять новые технологии в нашу производственную деятельность. Это позволяет нам оставаться конкурентоспособными и удовлетворять растущие потребности наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клапан снижения давления воздуха из литой стали

Клапан снижения давления воздуха из литой стали -

Морской быстрозакрывающийся клапан

Морской быстрозакрывающийся клапан -

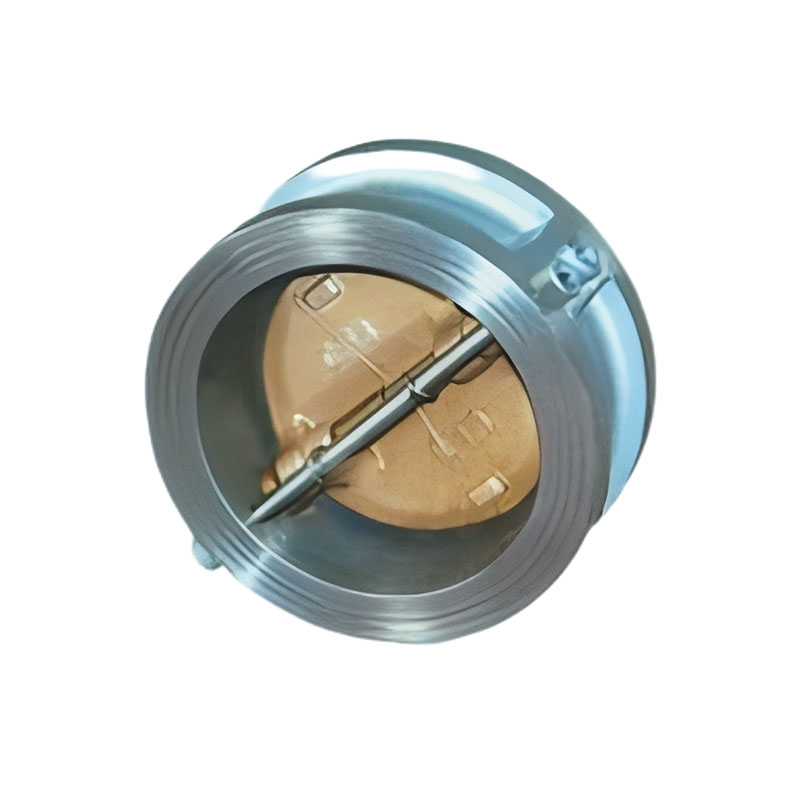

Обратный поворотный клапан

Обратный поворотный клапан -

Фланцевый шаровой железный затвор для танкера

Фланцевый шаровой железный затвор для танкера -

Самозакрывающийся предохранительный клапан

Самозакрывающийся предохранительный клапан -

Бронзовые задвижки

Бронзовые задвижки -

Закрываемый вертикальный противоволновой клапан

Закрываемый вертикальный противоволновой клапан -

Термостатический конденсатоотводчик

Термостатический конденсатоотводчик -

Стальной шаровой клапан с наружной резьбой

Стальной шаровой клапан с наружной резьбой -

Чугунная задвижка

Чугунная задвижка -

Бронзовая задвижка с внутренней резьбой

Бронзовая задвижка с внутренней резьбой -

Редукционный клапан

Редукционный клапан

Связанный поиск

Связанный поиск- Дешевая цена частей из нержавеющей стали

- Китайские производители черных сильфонов

- Труба гофрированная двустенная

- Цены на швартовые детали из морской литой стали в китае

- Якорная цепь кастет заводы в китае

- Ведущий покупатель задвижек oem 100

- Задвижка 150

- Дешевые производители боллардов

- Крупнейшие покупатели якорной цепи oem

- Дешевый завод редукционного клапана