Производитель клиновых задвижек oem расширения

Итак, **задвижки**. Казалось бы, что тут особенного? Просто перекрывают поток. Но когда речь заходит о критически важных системах, о судостроении, нефтегазовой отрасли, о любой где, где надежность – вопрос жизни и смерти, тут уже не до простых решений. Часто клиенты приходят с запросом на **OEM** производство, на расширения существующих моделей. Но что на самом деле подразумевается под этим? Как обеспечить соответствие требованиям, не потеряв в качестве? И, что самое главное, как избежать типичных ошибок? Постараюсь поделиться своим опытом, как инженер-конструктор, который годами работает в этой сфере. Начнем с того, что многие недооценивают важность правильного выбора материала. Это фундамент, от которого все зависит.

Задвижки: не просто перекрытие, а сложная конструкция

Не стоит думать, что **задвижка** – это просто стержень, вращающийся внутри корпуса. Это сложная механическая конструкция, которая должна выдерживать значительные нагрузки, переменные температуры и давления. Выбор материала – критический момент. Для морских применений, например, обязательно использование специальных сталей, устойчивых к коррозии. Нельзя просто взять первый попавшийся чугун. И вот тут начинается самое интересное: удовлетворение специфических требований заказчика. Влияет конструкция трубопровода, тип перекачиваемой среды, условия эксплуатации...Все это необходимо учитывать.

Материалы и их применение

Литая сталь – классика. Достаточно прочная и относительно недорогая. Подходит для широкого спектра задач. Чугун, разумеется, дешевле, но менее долговечен и требует более тщательной обработки. Медь используется в основном для систем отопления и водоснабжения, но для **задвижек** обычно не подходит из-за низкого предела прочности. Нержавеющая сталь – лучший выбор для агрессивных сред и высоких температур, но и самая дорогая. Проблема в том, что часто заказчик выбирает материал, исходя из минимальной стоимости, не задумываясь о долгосрочных последствиях. Это, как правило, приводит к проблемам и переделкам в будущем.

Мы столкнулись с ситуацией, когда заказали **задвижки** из чугуна для системы охлаждения на нефтяном терминале. Потом выяснилось, что в перекачиваемой среде присутствуют частицы песка, которые приводили к быстрому износу внутренних деталей. Пришлось переделывать всю систему, заменяя чугунные **задвижки** на стальные.

OEM производство: расширения и модификации

**OEM** производство – это не просто изготовление по чертежам заказчика. Это сотрудничество, которое требует тесного взаимодействия и обмена информацией. Часто заказчик хочет не просто расширить существующую модель, а внести какие-то изменения, повысить ее эффективность, улучшить эксплуатационные характеристики. И тут возникает вопрос: как правильно реализовать эти изменения, не нарушив при этом надежность и долговечность конструкции? Мы регулярно получаем такие запросы. Например, заказчик просит увеличить диаметр корпуса **задвижки** для повышения пропускной способности.

Проблемы при расширении конструкции

Увеличение диаметра корпуса – это не всегда просто. Нужно учитывать изменения в геометрии, в размерах уплотнительных элементов, в конструкции штока. Если не перепродумать все детали, можно получить конструкцию, которая будет нестабильной и ненадежной. Или, что еще хуже, она просто не будет соответствовать требуемым параметрам.

Как мы однажды ошиблись с расчетами при увеличении диаметра **задвижки** для системы водоснабжения. В результате, мы получили неплотное закрытие и утечку воды. Пришлось полностью переделывать проект, что вызвало задержку с поставкой и дополнительные расходы.

Важность точного моделирования

В современных условиях невозможно прогнозировать поведение конструкции без использования специального программного обеспечения для 3D-моделирования и расчетно-технологического обеспечения. Это позволяет выявить потенциальные проблемы на стадии проектирования и избежать дорогостоящих ошибок в будущем. Нужно учитывать все факторы: давление, температуру, нагрузку, материал, уплотнительные элементы... Все должно быть продумано до мелочей.

Контроль качества: залог надежности

Нельзя забывать о контроле качества на всех этапах производства. Это включает в себя контроль качества входных материалов, контроль качества промежуточных этапов и, конечно, финальный контроль качества готовой продукции. Мы используем различные методы контроля: визуальный осмотр, измерение размеров, гидравлические испытания, ультразвуковой контроль... Все это позволяет убедиться в том, что **задвижки** соответствуют требованиям заказчика и не имеют дефектов. Иначе, даже самая совершенная конструкция может выйти из строя в самый неподходящий момент.

Гидравлические испытания: проверка на прочность

Гидравлические испытания – это один из самых важных этапов контроля качества. Во время испытаний **задвижку** подвергают воздействию давления, которое превышает номинальное рабочее давление. Это позволяет выявить дефекты, которые могли не быть обнаружены при визуальном осмотре или других методах контроля.

Сертификация и соответствие стандартам

Многие заказчики требуют сертификацию **задвижек** в соответствии с международными стандартами. Это подтверждает, что продукция соответствует требованиям безопасности и качества. Мы имеем сертификаты соответствия на всю нашу продукцию и готовы предоставить их нашим клиентам.

ООО?Цзянсу?Руихонг?Машины: партнер в производстве **задвижек**

Наша компания, ООО?Цзянсу?Руихонг?Машины, обладает многолетним опытом в производстве **задвижек** и предлагает широкий спектр услуг: от проектирования и изготовления до поставки и монтажа. Мы специализируемся на **OEM** производстве и готовы реализовать любые ваши требования. Наш опыт работы с различными материалами и конструкциями позволяет нам предлагать оптимальные решения для любого применения. Мы гарантируем высокое качество продукции, соблюдение сроков поставки и конкурентные цены. Вы можете найти больше информации о нашей компании и нашей продукции на нашем сайте: https://www.rayhongjs.ru.

И напоследок, один совет: не экономьте на качестве. Лучше заплатить немного больше сейчас, чем переделывать все потом. Помните, надежность **задвижек** – это гарантия безопасности и бесперебойной работы ваших систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Редукционный клапан

Редукционный клапан -

Бронзовый шаровой клапан с наружной резьбой

Бронзовый шаровой клапан с наружной резьбой -

Редукционные клапаны для жидкостей

Редукционные клапаны для жидкостей -

Чугунная задвижка

Чугунная задвижка -

Морской быстрозакрывающийся клапан

Морской быстрозакрывающийся клапан -

Морской фланцевый противопожарный клапан

Морской фланцевый противопожарный клапан -

Бронзовый предохранительный клапан

Бронзовый предохранительный клапан -

Обратный поворотный клапан

Обратный поворотный клапан -

Двухэксцентриковый червячный поворотный клапан

Двухэксцентриковый червячный поворотный клапан -

Антиволновой клапан

Антиволновой клапан -

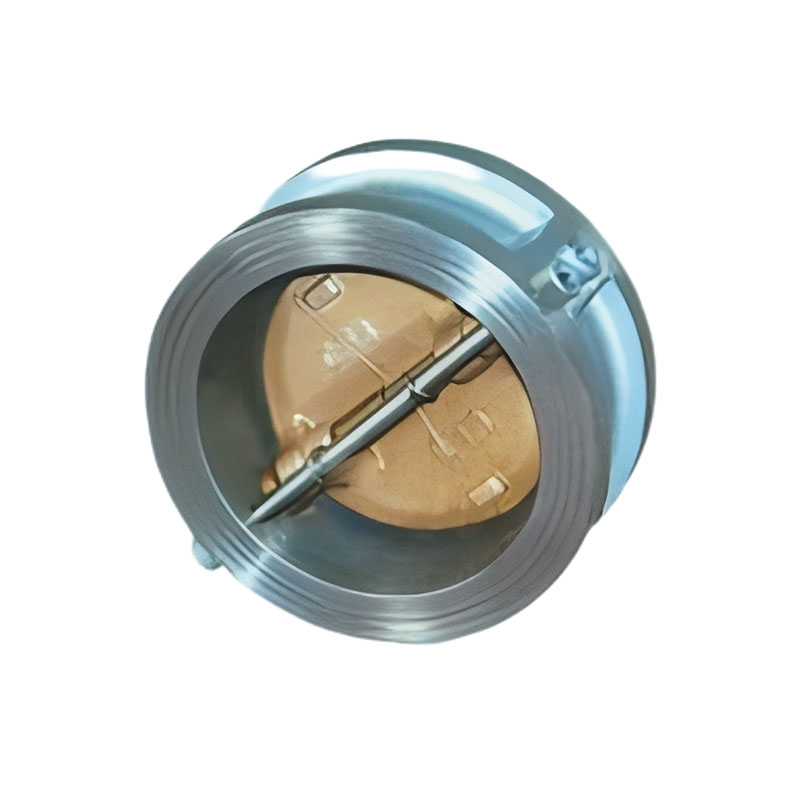

Пластинчатый обратный клапан

Пластинчатый обратный клапан -

Редукционные клапаны для пара

Редукционные клапаны для пара

Связанный поиск

Связанный поиск- Цена на теплообменник в китае

- Дешевые сильфонные компенсаторы dks главная страна-покупатель

- Дешевые жаропрочные и износостойкие части завод

- Дешевые двойной стены сильфонные цены

- Крупнейшие покупатели якорных звездочек oem

- Цена дешевые клапан дистанционного управления

- Китайский производитель литых стальных деталей

- Цены на шаровые клапаны высокого и низкого давления в китае

- Лучшие покупатели длина кулака якорной цепи из китая

- Цена на масляный фильтр в китае